关于机械加工工艺——冲压工艺和其他常见的缺陷及分析这个话题,相信很多机加小伙伴都非常有兴趣了解,因为这个话题也是机械加工和设计人员非常头疼的问题,不管是设计学徒还是设计工程师,也不管是不是以后要搞设计,这些冲压技术缺陷问题的解决方法还是需要掌握的,毕竟这个行业非常的广泛。能在头条里看到,这些专业知识,做到放松时还能学习,感觉很不错。那么,我们开始吧!100唯尔教育网小编便从网上搜集了一些与冲压工艺相关的信息,不懂这些冲压工艺和冲压模具术语,怎么要求老板给你加薪资!!下面分享给大家一起了解一下吧!

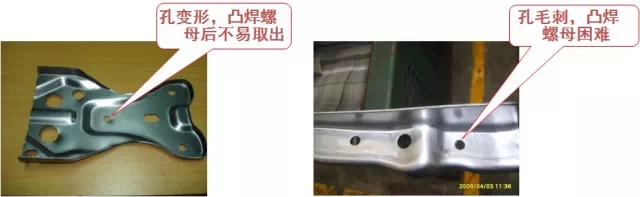

在板料冲裁中,产生不同程度的毛刺,一般来讲是很难避免的,但是提高制件的工艺性,改善冲压条件,就能减小毛刺。

冲裁间隙过大、过小或不均匀均可产生毛刺。影响间隙过大、过小或不均匀的有如下因素:

c.压力机精度差—如压力机导轨间隙过大,滑块底面与工作台表面的平行度不好,或是滑块行程与压力机台面的垂直度不好,工作台刚性差,在冲裁时产生挠度,均能引起间隙的变化;

d.安装误差—如冲模上下底板表面在安装时未擦干净或对大型冲模上模的紧固方法不当,冲模上下模安装不同心(尤其是无导柱模)而引起工作部分倾斜;

如毛坯(包括中间制件)与凸模或凹模接触不好,在定位相对高度不当的修边冲孔时,也会由于制件高度低于定位相对高度,在冲裁过程中制件形状与刃口形状不服帖而产生毛刺。

材料厚度严重超差或用错料(如钢号不对)引起相对间隙不合理而使制件产生毛刺。

毛刺的产生,不仅使冲裁以后的变形工序由于产生应力集中而容易开裂,同时也给后续工序毛坯的分层带来困难。大的毛刺容易把手划伤;焊接时两张钢板接合不好,易焊穿,焊不牢;铆接时则易产生铆接间隙或引起铆裂。因此,出现允许范围以外的毛刺是极其有害的。对已经产生的毛刺可用锉削、滚光、电解、化学处理等方法来消除。

材料在与凸模、凹模接触的瞬间首先要拉伸弯曲,然后剪断、撕裂。由于拉深、弯曲、横向挤压各种力的作用,使制件展料出现波浪形状,制件因而产生翘曲。

间隙过大,则在冲裁过程中,制件的拉伸、弯曲力大,易产生翘曲。改善的办法可在冲裁时用凸模和压料板紧紧地压住,以及保持锋利的刃口,都能受到良好的效果。

制件形状复杂时,制件周围的剪切力就不均匀,因此产生了由周围向中心的力,使制件出现翘曲。解决的办法就是增大压料力。

材料在轧制卷绕时产生的内部应力,在冲裁后移到表面,制件将出现翘曲。解决的方法时开卷时通过矫平机矫平。

在冲模和制件、制件和制件之间有油、空气等压迫制件时,制件将产生翘曲,特别是薄料、软材料更易产生。但如均匀的涂油、设置排气孔,可以消除翘曲现象。制件和冲模之间表面有杂物也易在、使制件产生翘曲。

3.2冲裁过程中的回弹、上道工序的制件形状与下道工序模具工作部分的支承面形状不一致,使制件在冲裁过程中发生变形,冲裁完毕后产生弹性回复,因而影响尺寸精度。

3.4多工序的制件由于上道工序调整不当或圆角磨损,破坏了变形时体积均等的原则,引起了冲裁后尺寸的变化。

3.5由于操作时定位不好,或者定位机构设计得不好,冲裁过程中毛坯发生了窜动。或者由于剪切件的缺陷(棱形度、缺边等)而引起定位的不准,均能引起尺寸超差。

主要原因是会弹和定位不当所致。解决的办法除采取措施以减少回弹外,提高毛坯定位的可靠性也是很重要的,通常采用以下两种措施;

采用气垫、橡皮或弹簧产生压紧力,在弯曲开始前就把板料压紧。为达到此目的,压料板或压料杆的顶出高度应做得比凹模平面稍高一些。

毛坯的定位形式主要有以外形为基准和以孔为基准两种。外形定位操作方便,但定位准确性较差。孔定位方式操作不大方便,使用范围较窄,但定位准确可靠。在特定的条件下,有时用外形初定位,大致使毛坯控制在一定范围内,最后以孔位最后定位,吸取两者的优点,使之定位即准确又操作方便。

2.2弯曲线与板料轧纹方向夹角不符合规定:排样时,单向V形弯曲时,弯曲线应垂直于轧纹方向;双向弯曲时,弯曲线弯曲半径过小。

、表面擦(拉)伤表面擦伤的主要原因是模具工作部分选材不当,热处理硬度低,凹模圆角磨损、光洁度差,弯曲毛坯表面质量差(有锈、结疤等),材料厚度超差,工艺方案选择不合理,缺少润滑等。

大型曲面制件不仅要求一定的拉深力,而且要求在其拉深过程中具有足够的稳定的压边力。此类制件往往是轮廓尺寸较大,深度较深的空间曲面,所以需用变形力和压边力都较大。在普通带气垫的单动压力机上,压边力只有名义吨位的

1/6左右,而且压边力也不稳定,难以满足此类制件的工艺要求,因此在大量生产中,此类制件的拉深均在双动压力机上进行。双动压力机具有拉深和压边的两个滑块,即内滑块和外滑块,压边力可达到总拉深力的40%-50%以上,能满足制件周边变形分布不均的要求,且压边力稳定,易得到刚度较好的拉深件。

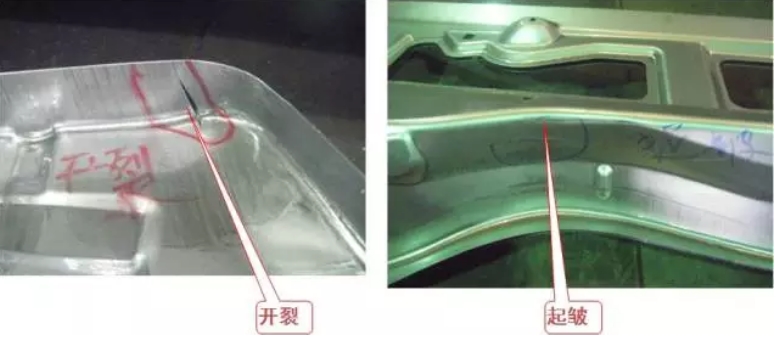

裂纹和破裂产生的原因主要是由于局部毛坯受到的拉应力超过了强度极限所致。具体影响的原因有:

2.1.2板料厚度超差-当板料厚度超过上偏差时,局部间隙小的区域进料时卡死,冲压变形困难,材料不易通过该处凹模内而被拉断。当板料厚度超过下偏差时,材料变薄了,横剖面单位面积上的压应力增大,或者由于材料变薄,阻力减小,流入凹模内的板料过多而先形成皱纹,这时,材料不易流动而被拉裂。

2.1.4压料面的进料阻力过大-毛坯外形大、压料筋槽间隙小、凹模圆角半径过小、外滑块调的过深、拉深筋过高、压料面和凹模圆角半径光洁度差。

2.1.6在操作中,把毛坯放偏,造成一边压料过大,一边压料过小。过大的一边则进料困难,造成开裂;过小的一边,进料过多,易起皱,皱后进料困难,引起破裂。

皱纹产生的原因主要因为局部毛坯受压引起失稳和材料流向不均引起局部材料堆积而产生皱纹。具体有下面几个方面:

2.2.2压料面的进料阻力太小,进料过多而起皱。这时可调节外滑块压力或改变拉深毛坯局部形状,增加压料面积来消除,或局部增加拉深筋来增大进料阻力。

2.2.3压料面接触不好,严重时形成里松外紧。材料通过外紧区域后压料圈就失去压料作用,造成进料过多,产生皱纹。这时要重新研磨压料面,保证全面接触,允许稍有里紧外松。

2.2.5外滑块调整不当,造成倾斜,使各处压料面压力不均,松的地方易起皱。

制件从外表观察,要求棱线清晰。如果压力机的压力不够,则在拉深成形中,在材料变形过程终止时,得不到足够墩死的压力,则棱线不清。另外,冲模的导向不好,工作部分间隙不均匀,或凸模及凹模安装不正确

表面划痕通常有如下原因造成:凹模圆角部分光洁度不够,这样在拉深过程中材料被划伤,并有可能使材料粘附在凹模上,而形成划痕

;由于脏物落入凹模中或拉深油不干净,也会划伤制件表面;如果压料面是由镶块组成的,则由于镶块结合不好,也会造成划痕;由于工艺补充部分过小,通过凹模口的划痕没有被切去。

毛刺面是指的是产品在冲裁后冲裁件侧断面有毛刺的冲裁件一侧平面。在落料模里,毛刺面是触摸凸模的平面;在冲孔模里,毛刺面是触摸下模的产品面。

出件就是把已经经过冲制后的工(序)件从模具内顶出的一个代称,也可称之为“落料”。

正回弹是产品折弯后,冲件从模具中取出后成型半径增大的表现,冲裁件从模具中出件后其成型角度增大的回弹。

闭合高度是冲模在正常工作时,压力机到达下打死点时上模座或下模承板平面的间隔。

行程是压力机滑块上下运动两端结尾间的间隔。习惯上把压力机滑块的上下运动也称为行程,如“行程向下”、“行程向上”、“每分钟行程次数”等等。

负回弹是成形冲件从模具中取出后曲率半径减小的回弹,或冲裁件从模具中逸出后资料实体缩小的回弹。

排样图是描绘冲件在条(带、卷)料上逐步构成的进程,终究占有的方位和相邻冲件间联系的布局图。

塌角有两个意义,一个是指冲裁件外缘近凹模面或内缘近凸模面呈圆角的现象,另一是指冲裁件断面呈塌角现象部分的高度hg。

切开是将资料沿打开概括部分而不是彻底别离的一种冲压工序。被切开而别离的资料坐落或根本坐落别离前所在的平面。

组合冲模是按几何要素(直线、视点、圆弧、孔)逐副逐步构成各种冲件的通用、可调式成套冲模。平面状冲件的外形概括一般需求几副组合冲模分次冲成。

压凸是用凸模挤入工序件一面,迫使资料流入对面凹坑以构成凸起的一种冲压工序。买球的app