当SpaceX的星舰还在用重达数百吨的火箭发动机轰鸣升空时,MIT的实验室里,一支研究团队正在用3D打印技术开启航天推进的新玩法!

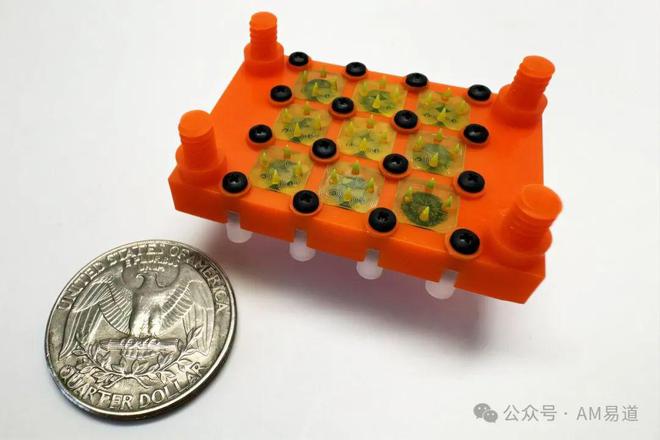

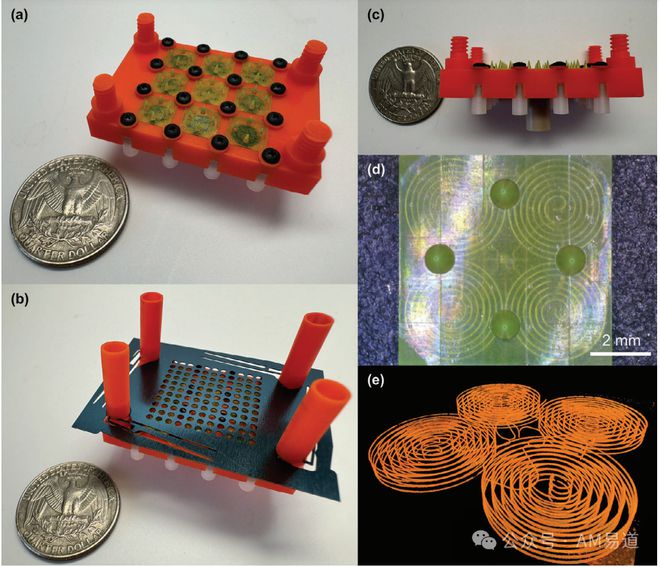

他们用不到一枚硬币大小的空间,创造出了一个能精确控制航天器轨道的微喷雾推进系统,这个看似不可能的任务,竟然通过两台民用级3D打印机就实现了突破!

麻省理工学院(MIT)机械工程系的Hyeonseok Kim和微系统技术实验室的Luis Fernando Velásquez-García团队,通过创新性地结合两种3D打印技术,成功突破了微型推进器制造的技术瓶颈。

这项成果不仅实现了显著的性能提升,更为CubeSat等小型航天器的发展开辟了全新路径。

MIT团队给出了一个令人惊叹的答案:就像《冰与火之歌》中的极致平衡,他们巧妙结合了两种迥然不同的光固化3D打印技术,实现了从毫米到微米级的精准制造。

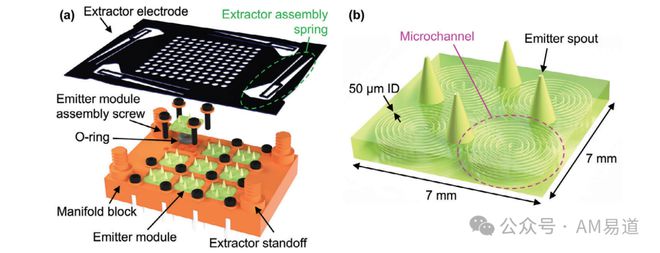

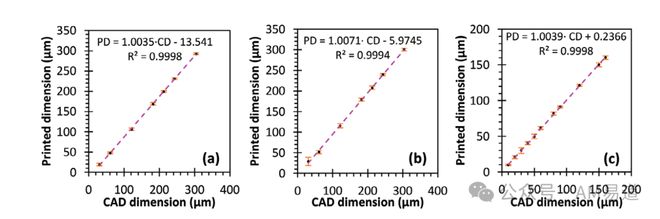

对于需要大跨度制造的流体分配模块(图1a中的橙色部分),团队选用了数字光处理(DLP)技术。这台配备了1920×1080像素光引擎的Asiga MAX X27打印机,能以27μm的精细像素尺寸快速成型。

更令人称奇的是,研究人员通过在SolusProto树脂中添加特殊的光吸收剂,成功突破了Z轴方向的精度限制。

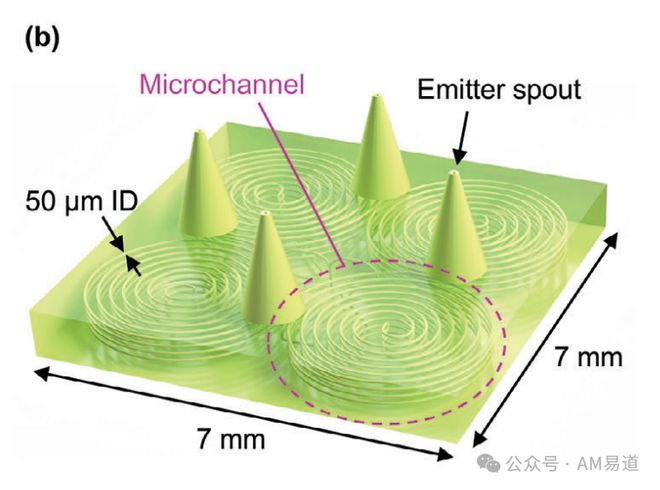

而对于微观尺度的制造,另一项堪称神来之笔的技术发挥了关键作用。如图1b所示,团队使用双光子聚合(2PP)技术,成功制造出了比人类头发还细的微流道网络。

通过NanoOne 1000打印机,他们实现了一个看似不可能的任务:在7mm见方的空间内,精确构建出长达18.3cm的蜿蜒微通道,直径仅有50μm。

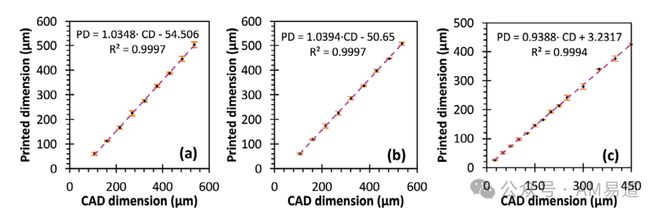

2PP技术的表现更是惊人:三个方向的R²值都超过0.999,展现出纳米级的加工精度潜力。

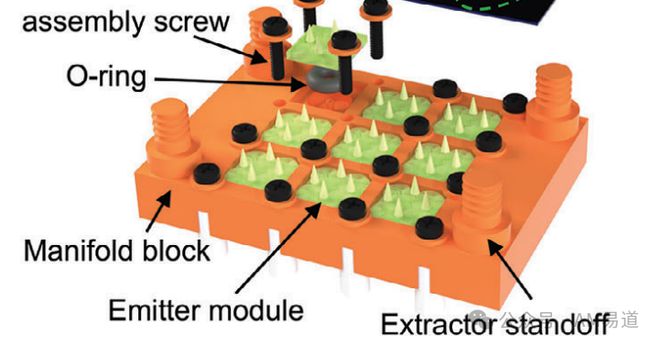

如图4所示,整个系统采用了高度模块化的设计理念,流体分配模块(42mm×29mm×4mm)上精心布置的9个安装槽,配合可靠的O形圈密封设计,使得维护和调试变得异常便捷。

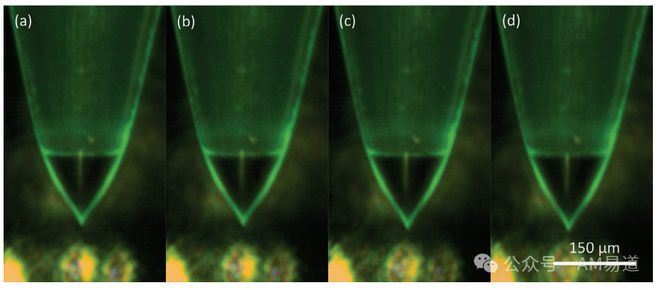

如图10所示,随着压力从0.4 bar逐步提升至1.0 bar,Taylor锥的尺寸虽然逐渐增大,但始终保持着稳定的锥形结构,这证实了微流道设计的可靠性。

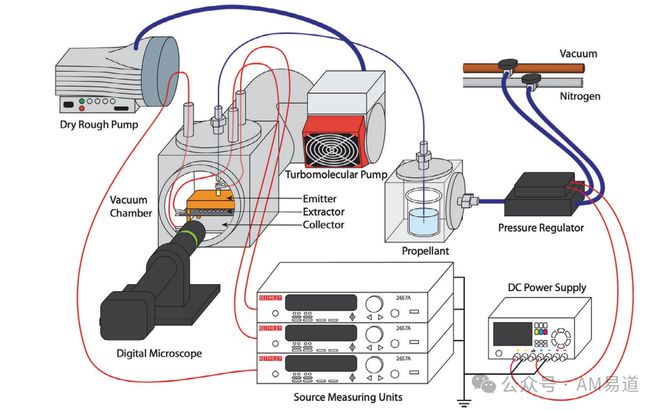

如图5所示,他们搭建了一套堪比航天级的测试系统,包括真空室、干式粗抽泵、涡轮分子泵、数字显微镜和高精度电源测量单元。

微通道内部的流体阻力高达3.75×10¹⁶ kg·m⁻⁴·s⁻¹,这相当于在一根头发丝大小的管道内精确控制着数千个微小液滴的运动。

材料兼容性测试持续两个月,3D打印材料展现出优异的化学稳定性,表面粗糙度变化维持在2μm以内:这相当于在一张A4纸厚度范围内的微小起伏!

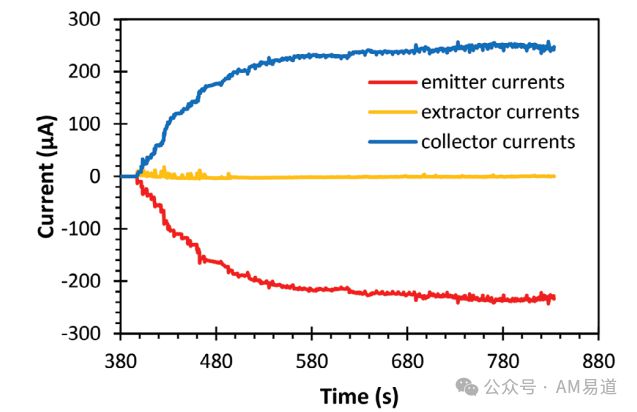

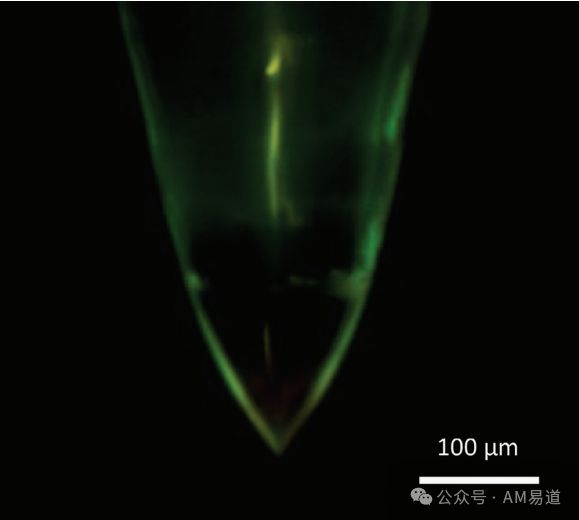

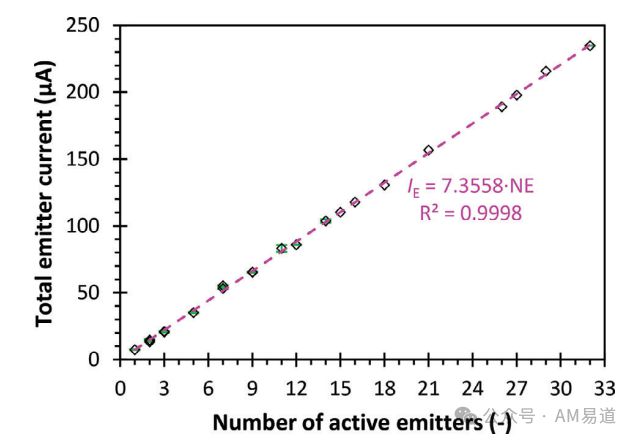

如图6和7所示,在2000V提取电压下,32个喷射器同时形成了稳定的Taylor锥,构成了前所未有的推进阵列。

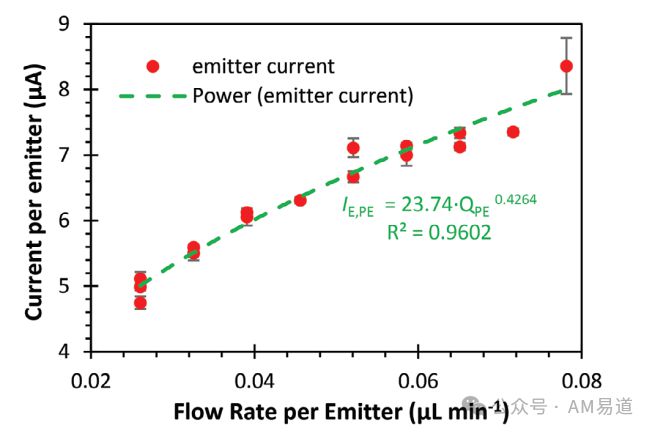

如图9所示,单个喷射器展现出IE,PE = 23.74·QPE0.4264的精确幂律关系。通过调节提取电极电压(1800-2400V),团队实现了前所未有的推力精确控制。

如图11-13所示,随着电压的变化,Taylor锥的形态呈现出规律性的演变,这种精确可控的特性为实际应用奠定了基础。

这种电压调控方式不仅反应迅速,更实现了2.22-4.57μN的单喷射器推力和278-404秒的比冲,超越了传统制造的电喷雾推进器的性能界限。

AM易道认为,这项研究或许能实现像《星际迷航》中的复制机一样,未来的空间站可能真的能够按需打印出所需的推进系统。

这个仅有硬币大小的电喷雾推进器,不仅在性能上实现了突破,也开创了一种全新的航天3D打印应用。

通过双重3D打印工艺的创新结合,成功解决了微流体通道制造、均匀流量分配和稳定推力控制等关键技术难题。

这一技术路线具有显著的成本和效率优势,为小型航天器推进系统的快速研制提供了新的可能。

更具前瞻性的是,这项研究展示的微流体控制和精密制造技术,在医疗、精密仪器等领域也具有重要的应用价值。

是CubeSat的轨道机动?还是未来空间站的在轨制造?抑或是深空探测任务?欢迎在评论区分享你的见解。